Eisen und Stahl: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| Zeile 11: | Zeile 11: | ||

Für die Herstellung von Stahl wird vor allem Eisenerz benötigt [1]. Rund 80 % des weltweit abgebauten Eisenerzes stammt aus Australien, China, Brasilien und Indien. Weiterhin wird unter anderem in Russland, Südafrika, der Ukraine, den USA, Kanada, Schweden, Kasachstan, dem Iran und Indonesien Eisenerz abgebaut. Weltweit wurden im Jahr 2017 1,6 Mrd. Tonnen Eisenerz abgebaut. Allein In Australien wurden 2017 548,3 Mio. Tonnen Eisenerz gefördert, gefolgt von China mit 331,9 Mio. Tonnen, Brasilien mit 273,7 Mio. Tonnen und Indien mit 124,6 Mio. Tonnen. Der Bedarf ist dabei stiegen. [2] Eisen liegt dabei nicht in Reinform vor. Abgebaut werden beispielsweise Magnetit (Eisengehalt bis zu 73%), Hämatit (Eisengehalt bis zu 70%) oder Siderit (Eisengehalt bis zu 50%). [1] Das am häufigsten vorkommende Eisenerz Hämatit ist vor Allem in Schweden, Brasilien, dem Ural, den USA, Elba und dem Lahn-Dill-Gebiet zu finden [3]. Bei der Produktion von Stahl aus Eisenerz ist China führend. China produzierte im Jahr 2020 rund 996,3 Mio. Tonnen Stahl, gefolgt von Indien mit 111,4 Mio. Tonnen und Japan mit 99,3 Mio. Tonnen. Deutschland steht mit 39,6 Mio. Tonnen produziertem Stahl pro Jahr an siebter Stelle. [4] In der Produktion werden Eisenerz, Zuschlagsstoffe, Legierungsmittel und Stahlschrott über Reduktionsmittel zu Stahl verarbeitet. Als Reduktionsmittel wirken dabei Kokskohle, Einblaskohle, Öl, Erdgas und Sauerstoff. [5] | Für die Herstellung von Stahl wird vor allem Eisenerz benötigt [1]. Rund 80 % des weltweit abgebauten Eisenerzes stammt aus Australien, China, Brasilien und Indien. Weiterhin wird unter anderem in Russland, Südafrika, der Ukraine, den USA, Kanada, Schweden, Kasachstan, dem Iran und Indonesien Eisenerz abgebaut. Weltweit wurden im Jahr 2017 1,6 Mrd. Tonnen Eisenerz abgebaut. Allein In Australien wurden 2017 548,3 Mio. Tonnen Eisenerz gefördert, gefolgt von China mit 331,9 Mio. Tonnen, Brasilien mit 273,7 Mio. Tonnen und Indien mit 124,6 Mio. Tonnen. Der Bedarf ist dabei stiegen. [2] Eisen liegt dabei nicht in Reinform vor. Abgebaut werden beispielsweise Magnetit (Eisengehalt bis zu 73%), Hämatit (Eisengehalt bis zu 70%) oder Siderit (Eisengehalt bis zu 50%). [1] Das am häufigsten vorkommende Eisenerz Hämatit ist vor Allem in Schweden, Brasilien, dem Ural, den USA, Elba und dem Lahn-Dill-Gebiet zu finden [3]. Bei der Produktion von Stahl aus Eisenerz ist China führend. China produzierte im Jahr 2020 rund 996,3 Mio. Tonnen Stahl, gefolgt von Indien mit 111,4 Mio. Tonnen und Japan mit 99,3 Mio. Tonnen. Deutschland steht mit 39,6 Mio. Tonnen produziertem Stahl pro Jahr an siebter Stelle. [4] In der Produktion werden Eisenerz, Zuschlagsstoffe, Legierungsmittel und Stahlschrott über Reduktionsmittel zu Stahl verarbeitet. Als Reduktionsmittel wirken dabei Kokskohle, Einblaskohle, Öl, Erdgas und Sauerstoff. [5] | ||

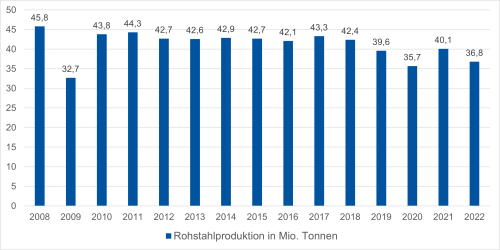

Abbildung 1: Rohstahlproduktion in | [[Datei:Rohstahlproduktion Deutschland.png|thumb|500px|Abbildung 1: Rohstahlproduktion in Deutschland]] | ||

Herstellung | Herstellung | ||

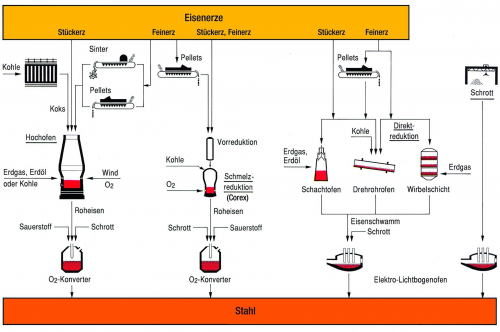

Die Prozessierung von Eisenerzen zu Roheisen geschieht über eine Reduktion im Hochofen. Das entstandene Roheisen wird im Sauerstoffblaskonverter zu Stahl verarbeitet. Im Elektrolichtbogenöfen wird Stahlschrott wieder zu neuen Stahl eingeschmolzen. [6] | Die Prozessierung von Eisenerzen zu Roheisen geschieht über eine Reduktion im Hochofen. Das entstandene Roheisen wird im Sauerstoffblaskonverter zu Stahl verarbeitet. Im Elektrolichtbogenöfen wird Stahlschrott wieder zu neuen Stahl eingeschmolzen. [6] | ||

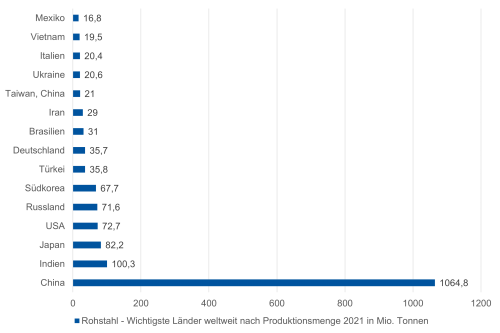

Abbildung 2: Wichtigste Länder weltweit nach Rohstahlproduktion 2020 [7] | [[Datei:Rohstahlproduktion nach Ländern.png|thumb|500px|Abbildung 2: Wichtigste Länder weltweit nach Rohstahlproduktion 2020 [7]]] | ||

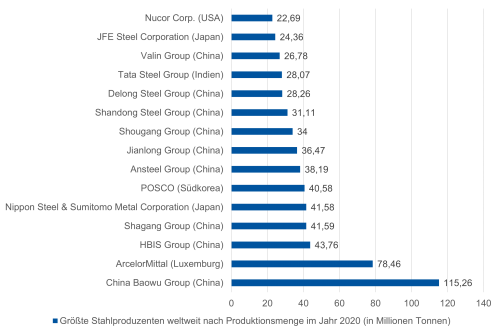

Abbildung 3: Größte Stahlproduzenten 2020 [8] | [[Datei:Rohstahlproduktion größte Produzenten.png|thumb|500px|Abbildung 3: Größte Stahlproduzenten 2020 [8]]] | ||

Im ersten Schritt wird das Eisenerz in Sinteranlagen auf den Hochofenprozess vorbereitet, indem verschiedene Erzkörner vermengt und durch An- und Verschmelzen zu Pellets zusammengeführt werden. Die Pellets sollen dabei mechanisch belastbar sein, um die Stabilität des aufgehäuften Materials im Hochofen zu gewährleisten. [6] | Im ersten Schritt wird das Eisenerz in Sinteranlagen auf den Hochofenprozess vorbereitet, indem verschiedene Erzkörner vermengt und durch An- und Verschmelzen zu Pellets zusammengeführt werden. Die Pellets sollen dabei mechanisch belastbar sein, um die Stabilität des aufgehäuften Materials im Hochofen zu gewährleisten. [6] | ||

Der Hochofen wird von oben über eine Gicht abwechselnd mit Eisenpellets, Stückerz und Koks, sowie mit Zuschlägen (u. A. Kalk) befüllt [5,6]. Das Gemisch aus Eisenerz, Koks und Zuschlägen wird als Möller bezeichnet [9]. Der Hochofen wird von unten im Gegenstromverfahren mit heißer, sauerstoffreicher Luft, dem sogenannten Heißwind, durchblasen. Der Möller sinkt derweil den Hochofen herab, wo eine Temperatur von über 2000 °C erreicht werden kann. Der Kohlenstoff des Kokses reagiert bei diesen Temperaturen mit dem Sauerstoff des Heißwindes zu Kohlenmonoxid, welches im Möller enthaltene Metalloxide reduziert. Es bilden sich eine Schlackephase mit den Begleitelementen des Eisenerzes in Form von Metalloxiden und eine Eisenphase, welche durch ihren Dichteunterschied am Boden des Hochofens getrennt werden können. [6] | Der Hochofen wird von oben über eine Gicht abwechselnd mit Eisenpellets, Stückerz und Koks, sowie mit Zuschlägen (u. A. Kalk) befüllt [5,6]. Das Gemisch aus Eisenerz, Koks und Zuschlägen wird als Möller bezeichnet [9]. Der Hochofen wird von unten im Gegenstromverfahren mit heißer, sauerstoffreicher Luft, dem sogenannten Heißwind, durchblasen. Der Möller sinkt derweil den Hochofen herab, wo eine Temperatur von über 2000 °C erreicht werden kann. Der Kohlenstoff des Kokses reagiert bei diesen Temperaturen mit dem Sauerstoff des Heißwindes zu Kohlenmonoxid, welches im Möller enthaltene Metalloxide reduziert. Es bilden sich eine Schlackephase mit den Begleitelementen des Eisenerzes in Form von Metalloxiden und eine Eisenphase, welche durch ihren Dichteunterschied am Boden des Hochofens getrennt werden können. [6] | ||

| Zeile 24: | Zeile 26: | ||

Eine energiesparende, aber auch weniger produktive Alternative zu den Standardverfahren, bietet die Direktreduktion. Hierbei wird ein Schachtofen mit Stückerz und Pellets gefüllt und mit Kohlenmonoxid und Wasserstoff begast. [11] Alternative Verfahren nutzen Drehrohr- oder Wirbelschichtöfen [12]. Es kommt zur Reduktion der Eisenoxide, wodurch der enthaltene Sauerstoff aus dem Eisenerz herausgelöst und somit Eisen, Kohlenstoffdioxid und Wasser gebildet. Ein sogenannter Eisenschwamm entsteht. Anschließende wird der Eisenschwamm abgekühlt, um Rückoxidationen zu vermeiden. Verunreinigungen werden anschließend durch ein Elektrostahlverfahren entfernt, wobei der eigentliche Rohstahl aus dem Eisenschwamm entsteht. [11] Der Eisenschwamm kann im Elektrostahlverfahren gemeinsam mit Stahlschrott zu Stahl verarbeitet werden [13]. | Eine energiesparende, aber auch weniger produktive Alternative zu den Standardverfahren, bietet die Direktreduktion. Hierbei wird ein Schachtofen mit Stückerz und Pellets gefüllt und mit Kohlenmonoxid und Wasserstoff begast. [11] Alternative Verfahren nutzen Drehrohr- oder Wirbelschichtöfen [12]. Es kommt zur Reduktion der Eisenoxide, wodurch der enthaltene Sauerstoff aus dem Eisenerz herausgelöst und somit Eisen, Kohlenstoffdioxid und Wasser gebildet. Ein sogenannter Eisenschwamm entsteht. Anschließende wird der Eisenschwamm abgekühlt, um Rückoxidationen zu vermeiden. Verunreinigungen werden anschließend durch ein Elektrostahlverfahren entfernt, wobei der eigentliche Rohstahl aus dem Eisenschwamm entsteht. [11] Der Eisenschwamm kann im Elektrostahlverfahren gemeinsam mit Stahlschrott zu Stahl verarbeitet werden [13]. | ||

Die Schmelzreduktion, auch Corex-Prozess genannt, bietet ebenfalls eine alternative Verfahrensweise zur Stahlproduktion. In einer Vorreduktion werden Stückerz und Pellets im Gegenstromverfahren mit einem Reduktionsgas auf ca. 90% mineralisiert, wodurch ein Eisenschwamm entsteht. Anschließend werden die Komponenten im Einschmelzvergaser eingeschmolzen und vollständig reduziert. Es werden eine Schlacke und Metallphase gebildet. Die Metallphase kann anschließend im Sauerstoff-Konverter zu Stahl prozessiert werden [14]. | Die Schmelzreduktion, auch Corex-Prozess genannt, bietet ebenfalls eine alternative Verfahrensweise zur Stahlproduktion. In einer Vorreduktion werden Stückerz und Pellets im Gegenstromverfahren mit einem Reduktionsgas auf ca. 90% mineralisiert, wodurch ein Eisenschwamm entsteht. Anschließend werden die Komponenten im Einschmelzvergaser eingeschmolzen und vollständig reduziert. Es werden eine Schlacke und Metallphase gebildet. Die Metallphase kann anschließend im Sauerstoff-Konverter zu Stahl prozessiert werden [14]. | ||

[[Datei:Prozess Stahlherstellung.png||thumb|500px|Abbildung 4: verschiedene Prozesse der Stahlherstellung[12]]] | |||

Die Stahlproduktion besaß im Jahr 2015 einen Gesamtenergieverbrauch von 166,8 TWh. Dieser Verteilt sich auf den Kohleverbrauch mit 133 TWh/a, Stromverbrauch mit 25,3 TWh/a und Erdgasverbrauch mit 20,9 TWh/a. Insgesamt wurden für die Herstellung von Stahl im Jahr 2015 59 Mt CO_2 Äquivalent emittiert. [15] | Die Stahlproduktion besaß im Jahr 2015 einen Gesamtenergieverbrauch von 166,8 TWh. Dieser Verteilt sich auf den Kohleverbrauch mit 133 TWh/a, Stromverbrauch mit 25,3 TWh/a und Erdgasverbrauch mit 20,9 TWh/a. Insgesamt wurden für die Herstellung von Stahl im Jahr 2015 59 Mt CO_2 Äquivalent emittiert. [15] | ||

Version vom 10. Oktober 2021, 15:16 Uhr

|

|

Rohstoffe/Werkstoffe

Produktion

Nutzung

Rohstoff!

Literaturverezichnis

1 Eisenerze. https://www.schatzwert.de/metalle/eisen/eisenerze/ 2 World Mining Data 2019 3 Bergbau- und Stadtmuseum - Weilburg an der Lahn. Eisen / Eisenerz. http://www.museum-weilburg.de/texte/seite.php?id=107886 4 Steel Statistical Yearbook 2020 concise version. https://www.worldsteel.org/en/dam/jcr:5001dac8-0083-46f3-aadd-35aa357acbcc/Steel%2520Statistical%2520Yearbook%25202020%2520%2528concise%2520version%2529.pdf 5 Wie aus Eisenerz Roheisen wird. http://www.ruhrgebiet-regionalkunde.de/html/grundlagen_und_anfaenge/eisen_und_stahl/roheisenherstellung.php%3Fp=3,3.html 6 Bartusch, H. Alcalde, A. Fröhling, M. Schultemann, F. Schwaderer, F. Erhöhung der Energie- und Ressourceneffizient und Reduzierung der Treibhausgasemissionen in der Eisen-, Stahl- und Zinkindustrie (ERESTRE): Band 2 Produktion und Energie. Karlsruhe; 2013. https://publikationen.bibliothek.kit.edu/1000028247 7 Statista. Rohstahlproduktion nach Ländern weltweit 2020 | Statista; 2021. https://de.statista.com/statistik/daten/studie/311503/umfrage/wichtigste-laender-nach-rohstahlproduktion/ (06.08.2021) 8 Statista. Größte Stahlproduzenten weltweit nach Produktionsmenge 2020 | Statista; 2021. https://de.statista.com/statistik/daten/studie/180811/umfrage/die-groessten-stahlproduzenten-weltweit-nach-produzierter-menge/ (06.08.2021) 9 Möller. https://www.mineralienatlas.de/lexikon/index.php/M%C3%B6ller?lang=de 10 H. Martens DG. Recyclingtechnik: Fachbuch für Lehre und Praxis. 2. Auflage; 2016 11 Direktreduktionsverfahren. https://www.tec-science.com/de/werkstofftechnik/stahl-erzeugung-herstellung/direktreduktionsverfahren/ 12 Roheisen- und Rohstahlerzeugung. https://www.vdeh.de/stahltechnologie/stahlerzeugung/ 13 Metallschrottrecycling, Verwertung. https://www.bvse.de/fachbereiche-schrott-e-schrott-kfz/metallschrott/verwertung.html 14 Brauer H. Handbuch des Umweltschutzes und der Umweltschutztechnik: Band 2, Produktions- und produktintegrierter Umweltschutz; 1996 15 Schlemme, J. Schimmel, M. Achtelik, C. Energiewende in der Industrie: Potenziale und Wechselwirkungen mit dem Energiesektor. Branchensteckbrief der Eisen- und Stahlindustrie; 2019. https://www.bmwi.de/Redaktion/DE/Downloads/E/energiewende-in-der-industrie-ap2a-branchensteckbrief-stahl.pdf?__blob=publicationFile&v=4 16 Stahleigenschaften. https://www.totalmateria.com/page.aspx?ID=Stahleigenschaften&LN=DE 17 Schrottzuschläge. https://www.ws-stahl.de/service/schrottzuschlaege/ 18 Stahlbezeichnungen (Kurzzeichen, alt) nach DIN 17600. https://hps.hs-regensburg.de/heh39273/aufsaetze/en10025_1.pdf 19 Rohstahlproduktion in Deutschland. https://www.stahl-online.de/startseite/stahl-in-deutschland/zahlen-und-fakten/ 20 Metallschrottrecycling, Beschaffung/Sammlung. https://www.bvse.de/fachbereiche-schrott-e-schrott-kfz/metallschrott/beschaffung-sammlung.html 21 Thomé-Kozmiensky, K. Goldmann, D. Biedermann, H. Meynerts, U. Deike, R. Recycling und Rohstoffe: Band 7. Neuruppin; 2014. https://www.vivis.de/wp-content/uploads/RuR7/2014_RuR_289_308_Biedermann 22 Europäische Stahlschrottsortenliste: Allgemeine Bedingungen. https://www.bvse.de/images/pdf/schott-elektro-kfz/schrottsorten.pdf 23 BDSV - Bundesvereinigung Deutscher Stahlrecycling- und Entsorgungsunternehmen e. V. Markt und Preise: BDSV Durchschnittspreise in Deutschland in €/t (06/2021). https://www.bdsv.org/unser-service/markt-preise/ 24 Wirtschaftvereinigung Stahl. Fakten zur Stahlindistrie in Deutschland 2020; 2020 25 Steger, S. Ritthoff, M. Blach, W. Schüler, D. Kostinska, I. Degreif, S. Dehoust, G., Bergmann, T. Stoffstromorientierte Ermittlung des Beitrags der Sekundärrohstoffwirtschaft zur Schonung von Primärrohstoffen und Steigerung der Ressourcenproduktivität: Abschlussbericht; 2019. https://www.umweltbundesamt.de/sites/default/files/medien/1410/publikationen/2019-03-27_texte_34-2019_sekundaerrohstoffwirtschaft.pdf 26 Recyclingweltmeister Stahl. https://www.rivastahl.com/de/corporate_responsibility/recyclingweltmeister_stahl 27 Hiebel, M. Nühlen, J. Technische, ökonomische, ökologische und gesellschaftliche Faktoren von Stahlschrott: Kurztitel: Zukunft Stahlschrott. Oberhausen; 2016. https://www.umsicht.fraunhofer.de/content/dam/umsicht/de/dokumente/publikationen/2016/stahlrecycling-sichert-stahlproduktion.pdf 28 Robert Jaeger Rohstoffhandelsgesellschaft mbH. Stahlschrott; 2021. https://www.robert-jaeger-denklingen.de/handel/stahlschrott-2/ (28.09.2021)