Papier, Pappe, Kartonagen (PPK)

Primärrohstoffe und Grundstoffe

|

Ausgangsfasern Holzstoff und ZellstoffPapier besteht überwiegend aus pflanzlichen Fasern. Um den Werkstoff herzustellen, werden Naturfasern verfilzen. Dies geschieht, indem Wasserstoffbrückenbindungen zwischen den Fasern ausgebildet werden, die auch Eigenverklebung genannt werden. Papier wird entweder aus Holzstoff oder aus Zellstoff hergestellt, bei deren Produktion das Holz unterschiedlich aufbereitet wurde. Die eingesetzten Fasern unterscheiden, ob das produzierte Papier als holzfreies Papier (Zellstoff) oder als holzhaltiges Papier (aus Holzstoff) klassiert wird. Zur Herstellung von Holzstoff wird Holz mechanisch aufbereitet und unter Wasserzugabe zerfasert. [1] Holzstoff enthält einen hohen Anteil an Lignin. Mit dem mechanischen Holzaufschlussverfahren wird Holzstoff herzustellen, indem Holz gegen zwei rotierende Schleifsteine gepresst und somit zu Fasern verschliffen wird. Alternativ kann Holzstoff in einem Refiner produziert werden, welches eine gehäuseumschlossene Maschine zur mechanischen Zerfaserung ist. Refiner-Holzstoff kann auf zwei verschiedene Weisen hergestellt werden. Eine Möglichkeit ist die Herstellung von thermomechanischem Holzstoff (TMP), bei dem die Holzhackschnitzel unter Wärme und Druck von zwei rotierenden Refinerscheiben bearbeitet werden. Bei der anderen Möglichkeit, der Herstellung von chemisch-thermomechanischem Refiner-Holzstoff, werden die Hackschnitzel zusätzlich noch chemisch vorbehandelt. [2] Vorteile der mechanischen Fasergewinnung sind der geringere Chemikalieneinsatz, die hohe Papierausbeute und eine inländische Herstellung (vgl. Tabelle 1). Nachteile sind, dass der Energieverbrauch sehr hoch ist und das Papier brüchig wird und schnell vergilbt (vgl. Tabelle 1). Bei der Herstellung von Zellstoff wird das Ausgangsmaterial chemisch durch mehrstündiges Kochen in einer Lösung gewonnen, sodass verholzende und verfestigte Anteile (Lignin) aus den Fasern entfernt werden und Zellulose zurückbleibt. Zellstoff wird entweder mit dem alkalischen Sulfat-Verfahren und dem sauren Sulfitverfahren gewonnen. Bei weiteren chemisch-technische Holzaufschlussverfahren kann das Lignin durch Lösungsmittel, Säure oder Enzyme entfernt werden. Im Sulfatverfahren werden Holzschnitzel für mehrere Stunden in Natronlauge (NaOH), Natriumsulfid (Na2S) und Natriumsulfat (Na2(SO4)) bei erhöhtem Druck gekocht. Dadurch werden die Zellwände aufgeschlossen, Lignin spaltet sich und kann vom Zellstoff abgetrennt werden. Bei dem Sulfitverfahren wird das zerkleinerte Holz auch in einem Druckkocher unter erhöhtem Druck erhitzt, die chemische Lösung besteht in diesem Falle aus saurem Magnesiumhydrogensulfit. Dabei wird das Lignin in wasserlösliche Ligninsulfonsäure umgewandelt und über das Abwasser abgetrennt. Die durch das Kochen weich gewordenen Holzstücke werden im folgenden zerdrückt und in 2-4 mm lange Fasern zerkleinert, gewaschen und gegebenenfalls gebleicht. Das dabei entstehende holzfreie Papier hat daher einen höheren Anteil längerer, stabilerer Fasern, die häufiger recycelt werden können und für alle Papiersorten einsetzbar sind (vgl. Tabelle 1). Aufgrund des Produktionsprozesses müssen jedoch Chemikalien (z.B. Chlor) eingesetzt werden, die aber Umweltproblematiken und Gesundheitsschädigung mit sich bringen können. Denn vor allem Chlor gilt als giftig, krebserregend und erbgutschädigend und lässt sich nur schwer abbauen [3]. Weitere Nachteile dieses Verfahrens sind hohe Importmengen und eine geringere Faserausbeute (vgl. Tabelle 1). [1] Der gewonnene Holz- und Zellstoff weist eine graue bis braune Färbung auf, die auf den Restgehalt von Lignin zurückzuführen ist. Bevor die Fasern dem Papierherstellungsprozess zugeführt werden, werden sie zuerst gebleicht. Aufgrund der hohen Toxizität des traditionellen Bleichmittels Chlor kommt dieses in Deutschland seit den 1980ern nicht mehr zum Einsatz, sondern wird durch Chlordioxid, Wasserstoffperoxid, Sauerstoff oder Ozon ersetzt. [1][3]

Ausgangsfaser aus AltpapierIn Deutschland hat sich Altpapier zum wichtigsten Rohstoff der Papierindustrie entwickelt. So wurde 2021 68% des Rohstoffeinsatzes durch Altpapier gedeckt; 19% des Rohstoffeinsatzes beliefen sich auf primäre Faserstoffe. Die restlichen 13 % sind Mineralien und Additive, die für die Einstellung von Papiereigenschaften zum Einsatz kommen (s. Abbildung 1). Die Altpapiereinsatzquote lag in Deutschland im Jahr 2020 bei 79%, wobei Mineralien und Additive in der Rechnung nicht berücksichtigt wurden. Im europäischen Vergleich ist die Altpapiereinsatzquote in Deutschland höher als im EU- Durchschnitt, der bei 73,9% liegt. [4] Die Nutzung von Altpapier als Faserquelle für die Papierproduktion hat einen deutlich geringeren Energie- und Wasserbedarf als die Nutzung von Primärfasern. Zur Herstellung von Recyclingpapier werden ca. 70% weniger Wasser und 60% weniger Energie benötigt. Die Energieeinsparung hat eine große Bedeutung, da die deutsche Papierindustrie hinsichtlich des Endenergieeinsatzes in der deutschen industriellen Produktion Platz 3 nach der Metallerzeugung und chemischen Industrie belegt. Der Wasserbedarf in der Papierproduktion ist in den letzten Jahren aufgrund von verstärkter Kreislaufführung gesunken und liegt nun zwischen 9 und 10 Litern pro Kilogramm Papier. [3] [4] In Tabelle 2 sind die Einsparpotentiale durch den Einsatz von sekundären Fasern dargestellt.

Altpapier hat im Vergleich zu Frischfasern qualitative Nachteile, da die Fasern sich mit jedem Recyclingzyklus verkürzen. Bei der Papierproduktion besteht die Faustregel: „Je länger die Fasern, desto besser die Qualität des Papiers.“ Deshalb werden bei der Papierproduktion Altpapier und primäre Faserstoffe, abhängig von den Qualitätsanforderungen an das jeweilige Endprodukt, miteinander gemischt. Ein hohes Einsatzpotential haben beispielsweise die Bereiche Zeitungsdruckpapier und Verpackungen, wohingegen bei der Produktion von graphischem Papier nur wenig Altpapierfasern eingesetzt werden. Bei Zeitungsdruckpapieren liegt die Altpapiereinsatzquote über 100%, aufgrund des Verlusts von Kurzfasern im Produktionsverfahren (s. Abbildung 2). [5]. |

Produktion

|

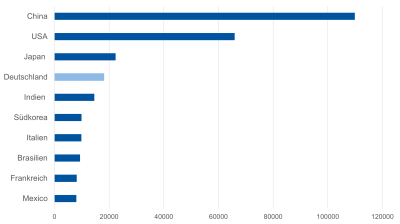

Die Papierindustrie ist ein wichtiger Wirtschaftszweig in Deutschland. Der Branchenumsatz lag 2021 bei 15,5 Mrd. Euro (+22,8% zu 2020). Im Jahr 2021 wurde 23,1 Mio. Tonnen Papier produziert. Mit 58,7% wurde davon am meisten Papier und Karton für Verpackungen produziert, resultierend aus dem wachsenden Online-Handel und Umstieg von Kunststoff- auf Papierverpackungen. Darauffolgend wird am meisten graphisches Papier (28,4%) produziert. Papier und Pappe für technische und spezielle Verwendungszwecke (6,5%) und Hygienepapiere (6,4%) haben die geringsten Anteile an der Gesamtproduktion in Deutschland. [4] Um die Bedeutung der deutschen Papierindustrie einordnen zu können, fällt im weltweiten Vergleich auf, dass Deutschland unten den Top 5 Ländern der größten Erzeugerländer von PPK im Jahr 2020 lag. Am meisten Papier wird in China produziert, gefolgt von den USA und Japan. Diese großen Massen an Papier kann Deutschland nicht mit inländischen Rohstoffquellen decken, sodass der Großteil des Zellstoffs nach Deutschland importiert wird. Die Hauptlieferländer sind dabei Brasilien, Finnland und Schweden. Es werden insgesamt 3,15 Mio. Tonnen Zellstoffe nach Deutschland für die Papierproduktion importiert. [4]

Herstellungsprozess von Papier

Der Herstellungsprozess von Papier startet in der sogenannten Stoffzentrale. Dort werden die Ausgangsfasern, also der Holzstoff, der Zellstoff und das Altpapier im jeweils benötigten Verhältnis miteinander gemischt. Das Mischverhältnis hängt von der gewünschten Papierqualität und der spezifischen Herstellungsrezeptur ab. Je nach Papiersorte werden in der Stoffzentrale auch weitere Zusätze hinzugefügt, die bis zu 10% der Rohstoffmasse ausmachen. Die Zusätze sind Leim-, Füll- und Farbstoffe, die die Eigenschaften des Papiers abhängig vom Verwendungszweck beeinflussen. Leimstoffe wie Kunstharz und Leim machen das Papier widerstandsfähiger gegen Flüssigkeiten. Füllstoffe wie Talkum, Kaolin und Kalziumkarbonat erzeugen eine glatte und weiße Oberfläche. Die Farbstoffe regulieren die Verfärbung der natürlichen Fasermaterialien. [1]

In der Papiermaschine werden die vermischten Bestandteile des Papiers zu einem einheitlichen Faserverbund verarbeitet (vgl. Abbildung 5). Im Stoffauflauf wird der mit Wasser verdünnte Faserbrei (Pulpe) auf einem feinmaschigen Endlossieb verteilt. Durch die Bewegung des Siebs wird eine erste Entwässerung vorgenommen, wobei gleichzeitig die Fasern zu einer homogenen, blattförmigen Struktur verfilzen. Nach der Presspartie, in der das Papiergefüge durch Druck verdichtet und weiter entwässert wird, besitzt es einen Trockengehalt von 45%. Die Restfeuchte wird im folgenden Schritt mithilfe von dampfbeheizten Trockenzylindern entzogen, sodass das Rohpapier am Ende einen Trockengehalt von rund 97% besitzt. Im letzten Schritt wird im Glättewerk die Blattdicke des Papiers optimiert. Wenn das Rohpapier als Schreib- und Druckmaterial verwendet werden soll, folgt anschließend der Veredelungsprozess des Streichens. Dabei werden Pigmente (z.B. Kaolin oder Titandioxid), Bindemittel (Latex, Kasein und Sojaprotein) und Hilfsstoffe (Dispergier- und Netzmittel, Konservierungsstoffe, Schaumverhinderer sowie pH-Einstellmittel) aufgebracht, damit eine gute Übertragung von Druckfarben gewährleistet werden kann. Im letzten Arbeitsschritt wird die endgültige Oberflächenstruktur durch die Satinage erzielt. Dafür wird die Papierbahn im Kalander unter Druck und Temperatur leicht verdichtet. Das führt dazu, dass die Bedruckbarkeit verbessert und dem Papier Glanz und Glätte verliehen wird [1].

Bei der Papierherstellung sind große Mengen Wasser technologisch notwendig. Unternehmen benötigen daher eine umfangreiche Abwasserbehandlung, bei der große Mengen an Schlämmen anfallen. Diese Schlämme müssen vor der energetischen Verwertung zuerst noch aufbereitet werden, da sie aufgrund ihrer Konsistenz und dem zu hohen Feuchtegehalt nicht für die energetische Verwertung geeignet sind. Teilweise werden die Papierschlämme in Kompostierungsanlagen zugesetzt oder zur Strukturverbesserung von Böden verwendet [6].

Aufgrund der verschiedenen Umweltauswirkungen des Herstellungsprozesses von Papier und seinen Grundstoffen gibt es viele Label, die umweltfreundliche Papierprodukte kennzeichnen sollen. Papiere die chlorfrei gebleicht wurden, werden mit „TCF“ (totally chlorine free) und chlorarm behandeltes Papier mit „ECF“ (elementary chlorine free) gekennzeichnet. Papiere, die in einem geschlossenen Wasserkreislauf ohne Abwassererzeugung produziert wurden, werden mit „TEF“ (totally efluent free) gekennzeichnet [1]. Es gibt eine Vielzahl von Labels, die nachhaltige Papierprodukte kennzeichnen sollen. Bei diesen Umweltzeichen muss beachtet werden, dass keines der Umweltzeichen und Produktlabel vollständig und umfassend alle Kriterien einer nachhaltigen Papierproduktion erfüllt. Labels, die nach dem WWF zu empfehlen sind, sind „Blauer Engel“, „FSC“, „ÖKOPAplus“, „Rainforest Alliance Certified“. Labels, die nach Einschätzung des WWFs nicht ausreichend zur Kennzeichnung von nachhaltigen Papierprodukten geeignet sind, sind „EU Ecolabel“, „Nordic Ecolabel“, „Paper by Nature“ und „PEFC“. Labels, die gar nicht zur Kennzeichnung von nachhaltigen Papierprodukten geeignet sind, sind „Aqua Pro Natura / Weltpark Tropenwald“ und „Oxford Acts For The Planet“ [11].

Papiere können eine Vielzahl von unterschiedlichen qualitativen Eigenschaften aufweisen. Um diese Produktvielfalt zusammenzufassen, wird die Bezeichnung "Papier, Pappe, Kartonage (PPK)“ genutzt. Die Unterscheidung von PPK erfolgt nach ihrem spezifischen Flächengewicht. Papier hat ein Flächengewicht von bis zu 170 g/m2, Karton(age) zwischen 170 g/m2 und 600 g/m2 und Pappe über 600 g/m2. Wellpappe ist eine weitere Spezifikation in der Produktion, da mindestens eine Schicht der Wellpappe aus gewellter Pappe besteht und auf einer oder beiden Seiten mit einer glatten Pappebahn verklebt ist.[2] Insgesamt gibt es bis zu 3.000 verschiedene Papiersorten. Die wichtigsten Papiersorten sind Verpackungen, graphische Papiere, Hygienepapiere und Spezialpapiere. Diese unterscheiden sich in ihren unterschiedlichen Faserzusammensetzungen [7]. |

Nutzung

In Deutschland ist nicht nur die Produktion von PPK hoch, sondern auch der Verbrauch. Insgesamt werden 19 Mio. Tonnen PPK verbraucht, am meisten davon für Verpackungszwecke und graphische Papiere. Im Vergleich der absoluten Verbrauchsmengen liegen nur China, die USA und Japan vor Deutschland [4].

Nach Ende der Nutzung wird das Altpapier gesammelt. Die Sammlung von Altpapier ist die erste Recyclingstufe. Altpapier fällt bei der Papierverarbeitung, im gewerblichen und im Haushaltsbereich an. Dabei gibt es unterschiedliche Sammelsysteme. In Deutschland wird Altpapier mit einem Hol- (Blaue Tonne) oder Bringsystem (Altpapiercontainer oder Recyclinghof) erfasst. Das Altpapieraufkommen in Deutschland lag 2021 bei 14,5 Mio. Tonnen [6]. Für ein erfolgreiches Recycling ist eine möglichst sortenreine Erfassung von Altpapier entscheidend. In die blaue Tonne darf Büropapier, Zeitungen, Bücher ohne Umschlag, saubere Papierverpackungen, Kartons, Wellpappe, Bastelpapier und in geringen Mengen Selbstdurchschreibepapier entsorgt werden. Fehlwürfe sind Verbundmaterialien, beschichtete Papiere, Abzugstreifen von Selbstklebe-Etiketten (sogenannte Release Line), verschmutztes oder fettiges Papier, Butterbrotpapier, Hygienepapier (z. B. Servietten, Küchenrollen, Papiertaschentücher), nassfeste Papiere (z. B. Plakate für den Außenbereich), Kohlepapier, Thermopapier (z.B. Kassenzettel, Fahrkarten), Papiere mit Gold- oder Silberfarbe (z. B. Verpackungen für Zigarettenstangen), Papiere mit Kleber und der sich nicht durch Wasser lösen lässt (z. B. Post-it, Adressetiketten, Selbstklebeverschluss bei Kuverts). Kartons sollen nicht zerkleinert, sondern zusammengefaltet entsorgt werden, da es im Stück aussortiert wird und für die Verpackungspapierproduktion verwendet wird, da die ungebleichten braunen Fasern zur Herstellung von hellem Büro- und Druckpapier ungeeignet sind [3]. |

Recyclingrohstoff

|

Altpapier ist einer der wichtigsten Rohstoffe der Papierindustrie geworden und gilt als internationale Handelsware. Um unterschiedliche Altpapierqualitäten und Verunreinigungen besser zu unterscheiden, wird die Handelsware (nach ggf. erfolgter Sortierung) in verschiedene Altpapiersorten eingeteilt. Die Sorten sind in fünf verschiedene Gruppen unterteilt: Untere, Mittlere, Bessere, Krafthaltige Sorten und Sondersorten. In Tabelle 3 werden jeweils Beispiele dazu aufgelistet [6].

AltpapieraufbereitungDie Verwendung der Altpapierfasern bei der Papierherstellung benötigt eine vorausgehende, mehrstufige Aufbereitung des Altpapiers, die aus der Aussortierung von Fremdstoffen, der erneuten Zerfaserung (oder dem Auflösen des Altpapiers), Bleichen und Reinigen besteht (vgl. Abbildung 9).

Zunächst erfolgt eine Trockensortierung des Altpapiers, bei der das getrennt gesammelte Altpapier in einem automatisierten Prozess mit abschließender manueller Nachkontrolle in die verschiedenen Altpapiersorten sortiert wird. Zuerst wird das Material vereinzelt, dann werden in einer Grobsiebung die großen Pappen abgesiebt und in der Feinsiebung wird das Mischpapier abgetrennt. Darauf folgt eine automatisierte, sensorbasierte Sortierung mit bildverarbeitenden Verfahren und Nahinfrarotspektroskopie (NIR), bei der zweistufig Störstoffe sowie unerwünschte Papiersorten ausgeblasen werden. In einem letzten Prozessschritt wird manuell am Leseband nachsortiert, bevor das sortierte Altpapier in der Papierpresse zu handelsüblichen Papierballen gepresst wird. Störstoffe sind dabei alle Kunststoffe, Textilien, Holz, Metalle und beschichteten Papiere [6].

In der Papierfabrik folgt dann die Nassaufbereitung der Altpapiersorten. Das Altpapier wird durch Wasser und mechanische Beanspruchung in Einzelfasern aufgelöst. Die Hilfsmittel und Fremdstoffe werden durch anschließende nasse Sortierverfahren abgetrennt [6]. Ein besonders problematischer Bestandteil von Altpapieren sind Druckfarben. Zur Entfernung von nicht-wasserlöslicher Druckfarbe durchläuft das Papier einen Deinking-Prozess. Im ersten Schritt wird das Einsatzmaterial durch das Hinzufügen von Wasser aufgelöst und eine pumpfähige Faserpulpe wird erzeugt. Dies geschieht beispielsweise in einer Drehtrommel. Gröbere Fremdkörper werden durch die Zentrifugalkräfte an die Trommelwand geschleudert und dort aus der Pulpe abgetrennt. Um die Druckfarbe aus den Fasern von Deinking-Papier zu lösen, werden die Chemikalien NaOH und Fettsäure zugesetzt. Darauf folgt die Grobsortierung, die in Dickstoffreinigern und Drucksortierung unterteilt ist. Im ersten Prozess werden in Hydrozyklonen kleinere, schwerere Fremdstoffe (Glas, Steinchen und Metallklammern) abgeschieden. Im Drucksortierer werden flächige Fremdstoffe (Kunststofffolien, Al-Folien, Klebestreifen) aussortiert. Im Weiteren wird die verdünnte Pulpe in Hydrozyklonen und Schlitztrommelsieben gereinigt, bei denen kleinere Schwerteilchen (Sand, Kleber) und flächige Teilchen entfernt werden. Für die Erzeugung von graphischen Papieren (sog. „weiße Ware“) ist zusätzlich ein Deinking notwendig, bei dem die bereits von den Fasern gelösten, hydrophoben Farbpartikel entfernt werden. Beim Deinking handelt es sich um einen Flotationsprozess. Dabei wird durch die Hinzugabe von Flotationschemikalien, die Hydrophobierung der Druckerfarbpartikel forciert. Es werden Luftblasen in die Farbsuspension eingeführt, wodurch sich die gelösten, hydrophoben Farbpartikel an die Luftblasen anheften und einen Schaum an der Oberfläche bilden, der dann abtrennbar ist. Die Flotation wird zweimal durchgeführt. Zwischen beiden Flotationsschritten wird die Fasersuspension noch einmal mit einem Scheibenfilter entwässert und im Disperger einer Reibungsbeanspruchung unterzogen, wodurch restliche Druckfarben gelöst und Störstoffe zerkleinert werden. Das Besondere am Deinking ist, dass es nur für nicht wasserlösliche Farbe möglich ist. Die Flotation und Dispersion sind optionale Vorgänge und werden nicht in allen Anlagen durchgeführt [6]. Bei der Nassaufbereitung fallen neben dem Faserprodukt mehrere Abfallfraktionen an. Es wird unterschieden in Spuckstoffe, Papierschlämme und Deinking-Schlämme. Die Heizwerte dieser Abfälle sind nach einer Trocknung und sonstigen Aufbereitung höher als 11 MJ/kg, weshalb die Abfälle oft für die energetische Verwertung in der Papierfabrik verwendet werden. Teilweise werden die Abfallstoffe auch als Ersatzbrennstoff verwendet, mit dem der Dampfbedarf der Papierfabrik gedeckt wird [6]. |

Proben im MassLab

Literaturverzeichnis

- ↑ 1,0 1,1 1,2 1,3 1,4 1,5 1,6 Kalweit, A.; Paul, C. & Peters, S. (2012). Handbuch für Technisches Produktdesign - Material und Fertigung Entscheidungsgrundlagen für Designer und Ingenieure. Berlin Heidelberg: Springer-Verlag.

- ↑ 2,0 2,1 Probst, T. (2022). Vorlesungsskriptum Papierrecycling.

- ↑ 3,0 3,1 3,2 3,3 3,4 Umweltbundesamt. (2012). Papier - Wald und Klima schützen. Von https://www.umweltbundesamt.de/sites/default/files/medien/378/publikationen/papier_-_wald_und_klima_schuetzen-reichart_1.pdf abgerufen am 03.06.2023.

- ↑ 4,0 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 Die Papierindustrie. (2023). Papier 2022 - Ein Leistungsbericht.

- ↑ 5,0 5,1 Die Papierindustrie. (2022). Leistungsbericht Papier 2021.

- ↑ 6,0 6,1 6,2 6,3 6,4 6,5 6,6 6,7 6,8 6,9 Martens, H. (2011). Recyclingtechnik - Fachbuch für Lehre und Praxis . Heidelberg: Spektrum Akademischer Verlag.

- ↑ 7,0 7,1 7,2 Naujock, H.-J. (2021). Taschenbuch der Papiertechnik. München: Hanser eLibrary.

- ↑ 8,0 8,1 Thomé-Kozmiensky, K. J. (Hrsg.) (1987). Recycling von Holz, Zellstoff und Papier - Technik, Wirtschaft, Umweltschutz. Berlin: EF-Verl. für Energie- und Umwelttechnik.

- ↑ 9,0 9,1 Höke, U. „Forderungen der Papierfabriken an die Qualität des Altpapiers für die Herstellung grafischer Papiere: Qualität des gesammelten Altpapiers und Aufbereitungsverfahren“. In: Recycling und Rohstoffe. Bd. 6, S. 191–209. url: https://www.vivis.de/wp- content/uploads/RuR6/2013_RuR_191_210_ Hoeke.pdf. abgerufen am 02. 05. 2022.

- ↑ 10,0 10,1 Geiger, A. & Reinhold, T. Papiermachen: Vom Stoffauflauf zum Papier. Der Herstellungsprozess zum Aufklappen (Faltblatt). Hrsg. von DIE PAPIERINDUSTRIE e. V. url: https://www.papierindustrie.de/publikationen/angebot. abgerufen am 02. 05. 2022.

- ↑ wwf. (2012). Labelratgeber für Holz und Papierprodukte . Von https://www.wwf.de/fileadmin/user_upload/WWF_Labelratgeber_Holz_und_Papierprodukte_2012.pdf abgerufen am 03.06.2023.

- ↑ 12,0 12,1 12,2 destatis. (2023). Index der Großhandelsverkaufspreise: Deutschland 2020-2022 für gemischtes Altpapier. https://www-genesis.destatis.de/genesis/online?operation=abruftabelleBearbeiten&levelindex=1&levelid=1668072206900&auswahloperation=abruftabelleAuspraegungAuswaehlen&auswahlverzeichnis=ordnungsstruktur&auswahlziel=werteabruf&code=61281-0006&auswahltext=&w abgerufen am 03.06.2023.

- ↑ bvse. (2023). Altpapiermarktbericht 2022/2023. https://www.bvse.de/papier-recycling-2/markt-papier.html abgerufen am 03.06.2023.

- ↑ Wilfer, T. (08 2022). EUWID Recycling und Entsorgung. Von https://www.euwid-recycling.de/news/maerkte/altpapierpreise-fallen-jetzt-auch-in-deutschland-bei-massensorten-160822/ abgerufen am 03.06.2023.

|}

![Abbildung 3: Anteile der Hauptsorten an der Gesamtproduktion [4].](/images/thumb/e/e0/Anteile_der_Hauptsorten_an_der_Gesamtproduktion_2021.png/700px-Anteile_der_Hauptsorten_an_der_Gesamtproduktion_2021.png)

![Abbildung 4: Die 10 größten Erzeugerländer von Papier, Pappe und Karton 2020 in 1.000 t [4]](/images/thumb/d/d5/Die_10_gr%C3%B6%C3%9Ften_Erzeugerl%C3%A4nder_von_PPK_2020.png/700px-Die_10_gr%C3%B6%C3%9Ften_Erzeugerl%C3%A4nder_von_PPK_2020.png)

![Abbildung 5: Fließbild Papierherstellung [6] [7] [8] [9] [10]](/images/thumb/9/96/PapierherstellungCirculateD.png/800px-PapierherstellungCirculateD.png)

![Abbildung 7: Preisentwicklung Altpapier: Index der Großhandelsverkaufspreise für Altpapier 2000 - 2021 [12]](/images/thumb/2/25/Preisentwicklung_Altpapier_2000-2021.png/500px-Preisentwicklung_Altpapier_2000-2021.png)

![Abbildung 8: Preisentwicklung Altpapier: Index der Großhandelsverkaufspreise für Altpapier 2020 - 2023 [12]](/images/thumb/4/4e/Preisentwicklung_Altpapier_2020-2023.png/500px-Preisentwicklung_Altpapier_2020-2023.png)

![Abbildung 9: PPK Aufbereitungs- und Produktionsschema unter Nutzung von Altpapier für grafische Papiere [6] [7] [8] [9] [10]](/images/thumb/c/c9/PapieraufbereitungCirculateD2.png/800px-PapieraufbereitungCirculateD2.png)